FMEA是什么意思,PFMEA和DFMEA有什么区别?谈谈什么是FMEA,PFMEA与DFMEA:

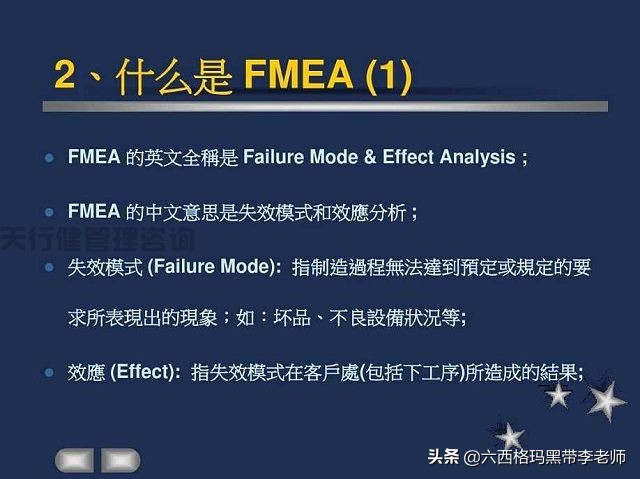

什么是FMEA

FMEA(Failure Mode and Effect Analysis,失效模式和效果分析)是一种用来确定潜在失效模式及其原因的分析方法。具体来说,通过实行FMEA,可在产品设计或生产工艺真正实现之前发现产品的弱点,可在原形样机阶段或在大批量生产之前确定产品缺陷。

什么是FMEA

FMEA最早是由美国国家宇航局(NASA)形成的一套分析模式,FMEA是一种实用的解决问题的方法,可适用于许多工程领域,目前世界许多汽车生产商和电子制造服务商(EMS)都已经采用这种模式进行设计和生产过程的管理和监控。

由于产品故障可能与设计、制造过程、使用、承包商/供应商以及服务有关,因此FMEA又细分为:

DFMEA:设计(Design)FMEA

PFMEA:过程(Process)FMEA

EFMEA:设备(Equipment)FMEA

SFMEA:体系(System)FMEA

其中设计FMEA和过程FMEA最为常用。

DFMEA是指设计阶段的潜在失效模式分析

什么是DFMEA

DFMEA是指设计阶段的潜在失效模式分析,设计FMEA(也记为d-FMEA)是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。因为同类型产品的相似性的特点,所以DFMEA阶段经常会借鉴以前量产过或正在生产中的产品相关设计上的优缺点评估后再针对新产品进行的改进与改善。

DFMEA是指设计阶段的潜在失效模式分析

因此,虽然d-FMEA不是靠过程控制来克服设计中的缺陷,但其可以考虑制造/装配过程中技术的/客观的限制,从而为过程控制提供了良好的基础。

进行d-FMEA有助于:

· 设计要求与设计方案的相互权衡;

· 制造与装配要求的最初设计;

· 提高在设计/开发过程中考虑潜在故障模式及其对系统和产品影响的可能性;

· 为制定全面、有效的设计试验计划和开发项目提供更多的信息;

· 建立一套改进设计和开发试验的优先控制系统;

· 为将来分析研究现场情况、评价设计的更改以及开发更先进的设计提供参考。

PFMEA是过程失效模式及后果分析

什么是PFMEA

PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称.过程FMEA(也记为p-FMEA)是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。需要注意的是,虽然PFMEA不是靠改变产品设计来克服过程缺陷,但它要考虑与计划的装配过程有关的产品设计特性参数,以便最大限度地保证产品满足用户的要求和期望。

PFMEA一般包括下述内容:

· 确定与产品相关的过程潜在故障模式;

· 评价故障对用户的潜在影响;

· 确定潜在制造或装配过程的故障起因,确定减少故障发生或找出故障条件的过程控制变量;

· 编制潜在故障模式分级表,建立纠正措施的优先体系;

· 将制造或装配过程文件化。